Формовочная машина для формовки песчано-глинистых отливок формирует формы из песка, уплотняя его вокруг шаблона. Эта машина используется для создания прочных и точных форм для литья металла. Освоение принципа работы поможет вам повысить качество литья и сократить количество отходов. Современные разработки, такие как сервоприводы и беспроводные датчики, позволяют более точно контролировать процесс.

Современные инструменты для формовки песчано-глинистых отливок распознают изменения в технологическом процессе в режиме реального времени, снижая процент брака и повышая качество.

Цифровые методы измерения глины обеспечивают стабильность вашей системы зеленого песка.

Беспроводные датчики в формах отслеживают отклонения и помогают оптимизировать каждую отливку.

Ключевые выводы

Машины для формовки песчано-глинистых смесей преобразуют влажный песок в прочные формы для литья металла, повышая скорость и точность.

Машины используют такие методы уплотнения, как встряхивание и сжатие, чтобы плотно утрамбовать песок вокруг моделей, обеспечивая прочность формы.

Автоматизация и сервотехнологии повышают скорость производства, сокращают количество дефектов и поддерживают стабильное качество пресс-форм.

Правильная подготовка песка, включая смешивание и контроль влажности, имеет решающее значение для изготовления прочных и бездефектных форм.

Тщательное размещение модели, заполнение формы песком, уплотнение и извлечение из формы позволяют получать точные и высококачественные отливки.

Формы из сырого песка можно использовать многократно, что делает процесс экономически эффективным и экологически чистым.

Современное оборудование экономит энергию, сокращает выбросы и поддерживает экологически безопасные методы литейного производства.

Соблюдение передовых методов настройки машины, контроля качества песка и техники безопасности позволяет добиться лучших результатов литья и более безопасных условий труда.

Машина для формования сырого песка

Определение

Для формовки форм из песка для литья металла используется формовочная машина для формовки песчаных форм. В этой машине используется смесь песка, глины, воды и добавок. Термин «зелёный» означает, что песок влажный, а не цветной. Машина уплотняет эту смесь вокруг шаблона, создавая полость. Затем в эту полость заливается расплавленный металл, и получается отливка. Формовка в песчаные формы популярна благодаря своей скорости, экономичности и простоте повторного использования.

Ключевые компоненты

Формовочная машина для песчано-глинистых изделий состоит из нескольких важных частей. Каждая часть помогает создавать прочные и точные формы.

Силосы для хранения удерживают и выдают песчаную смесь.

Мастера смешивают песок, глину, воду и добавки, чтобы получить нужную текстуру.

Аэраторы кондиционируют песок, насыщая его воздухом, что облегчает его уплотнение.

Формовочные агрегаты придают песку форму по образцу.

Станции литья позволяют добавлять расплавленный металл в форму.

Выбивные устройства отделяют готовую отливку от песчаной формы.

Пылесборники фильтруют воздух и поддерживают чистоту вашего рабочего места.

Оборудование для переработки песка, такое как металлосепараторы, охладители песка и сортировочные установки, помогает повторно использовать песок и сократить количество отходов.

Для формования формы также используются модели и опки или безопочные системы. Оборудование для кондиционирования и уплотнения песка обеспечивает плотность и прочность формы. Некоторые машины используют вертикальные или горизонтальные системы формования. Вертикальное формование позволяет быстро изготавливать формы высокой плотности без использования опок. Системы формования с двусторонними плитами помогают сократить трудозатраты и расходы на техническое обслуживание.

Цель

Для автоматизации и усовершенствования процесса изготовления форм используется формовочная машина для сырой формовки.

Машина быстро и точно формирует формы.

Автоматизация сокращает ручной труд и повышает производительность.

Вы получаете точные формы, что означает лучшее качество литья.

Этот процесс способствует устойчивому развитию, поскольку позволяет повторно использовать песок и минимизировать отходы.

Вы можете настроить машину под различные размеры и формы отливок.

Машина позволяет изготавливать большое количество форм за короткое время, что делает ее идеальным вариантом для крупносерийного производства.

Интеллектуальные функции, такие как программируемые логические контроллеры и датчики, помогают контролировать процесс и поддерживать высокое качество.

Машина поддерживает экологически безопасные методы литейного производства за счет переработки песка и использования энергоэффективных конструкций.

Совет: Использование формовочной машины для песчано-глинистых отливок поможет вам сэкономить время, снизить затраты и улучшить качество отливок. Вы также помогаете окружающей среде, повторно используя песок и сокращая количество отходов.

Принцип работы

Методы уплотнения

Для создания прочных и точных форм в пресс-форме используются различные методы уплотнения. Каждый метод помогает добиться нужной плотности и качества поверхности отливки.

Тряска

Встряхивание — первый этап процесса уплотнения. Опока заполняется сырым песком, а затем её многократно поднимают и опускают. Это действие осаждает песок, плотно утрамбовывая его вокруг модели. В пресс-форме с встряхиванием используется вертикальный удар, чтобы песок заполнял все пустоты. Этот метод обеспечивает повышенную прочность формы и снижает количество дефектов.

Сжимание

После встряхивания применяется прессование. Пресс-форма с встряхиванием прессует песок сверху. Это давление ещё больше уплотняет песок, делая форму более плотной и однородной. Прессование улучшает качество поверхности и снижает риск литейных дефектов. В прессе используется механизм микровибрационного уплотнения и большая ударная сила для достижения высокой прочности уплотнения. Предварительное прессование не требуется, что экономит время и энергию.

Воздушный удар

В некоторых пресс-формах для встряхивания прессованием используется пневматический удар для уплотнения. Пневматические компоненты нагнетают воздух в песок, облегчая его осадку и уплотнение. Этот метод обеспечивает более точный контроль над процессом уплотнения. Давление воздуха можно регулировать в зависимости от влажности и размера зерен песка. Машина часто оснащена пружинным амортизатором для смягчения удара и синхронным механизмом снятия формы для лёгкого извлечения.

Примечание: Состав сырого песка, включающий кварцевый песок, глину, воду и добавки, критически важен для правильного уплотнения. Для достижения наилучших результатов при использовании пресс-формовочной машины необходимо контролировать влажность.

Образование плесени

Форма формируется путем формования сырого песка вокруг шаблона внутри формовочной машины с встряхиванием. Свойства песка, такие как текучесть, форма зерен и плотность упаковки, играют большую роль в этом процессе. Вы смешиваете зерна песка со связующими веществами и катализаторами, чтобы контролировать текучесть песка и прочность формы. Текучесть измеряется по углу естественного откоса песка. Хороший угол естественного откоса, обычно от 25° до 30°, означает, что песок хорошо течет и равномерно заполняет форму. Округлые зерна улучшают текучесть песка, но могут снизить прочность формы. Угловатые зерна делают форму прочнее, но могут оставить более шероховатую поверхность. Вы используете анализ мелкого заполнителя для проверки формы зерен и процента пустот. Эти измерения помогают вам скорректировать песчаную смесь для наилучшего качества формы.

Достижения в области автоматизации

Современные пресс-формы для литья под давлением используют передовые технологии автоматизации для повышения точности и повторяемости. Такие функции, как системы управления ПЛК и ЧПУ, позволяют управлять машиной автоматически. Это снижает вероятность ошибок, связанных с человеческим фактором, и обеспечивает единообразие каждой формы. Гидравлические системы уплотнения с сервоприводом обеспечивают быстрое и равномерное уплотнение. Вы можете изготавливать формы с допуском до ±0,3 мм. Автоматизация также ускоряет процесс. Вы можете производить 80–120 форм в час, в то время как старые машины производили всего 30–50 форм в час. Роботизированная обработка форм и датчики с поддержкой Интернета вещей позволяют контролировать и корректировать процесс в режиме реального времени. Это обеспечивает равномерное распределение песка и давление уплотнения, что снижает процент брака до 20%. Вы получаете более высокую производительность и лучшее качество литья.

Сервоприводные формовочные машины Джуненг демонстрируют, как автоматизация и технологии сервоуправления могут преобразовать ваш процесс литья. Эти машины используют сервоприводы для точного управления движением. Вы получаете высокую повторяемость и точность каждой формы. Передовая конструкция моделей формовочных машин Джуненг с встряхивающим прессом, таких как формовочная машина с сервоприводом для верхней и нижней заливки песчаных форм, гарантирует соответствие строгим промышленным стандартам. Вы можете положиться на эти машины, которые обеспечат стабильные результаты, независимо от того, работаете ли вы с малыми или большими отливками.

Совет: Используя современную машину для литья под давлением с сервоприводом, вы можете повысить эффективность литейного производства и качество продукции. Автоматизация позволяет изготавливать больше форм за меньшее время и с меньшим количеством дефектов.

Процесс формования сырого песка

Подготовка песка

Процесс литья в песчаные формы начинается с подготовки песчаной смеси. Этот этап критически важен для качества формы и конечного результата литья. Для смешивания песка, глины, воды и иногда органических связующих используется мюллер. Мюллер сохраняет свойства бентонитовой глины, что способствует склеиванию песка во время формования. При использовании органических связующих можно использовать шнековый миксер для равномерного распределения смолы.

Добавлять связующие вещества необходимо осторожно. Они обволакивают каждую песчинку, делая смесь достаточно прочной для формования. Вы берёте образцы из смесителя и проверяете их на прочность при сжатии, потерю массы при прокаливании (ППП) и проницаемость. Эти испытания помогают проверить соответствие песчаной смеси вашим требованиям. Если результаты не соответствуют действительности, вы корректируете содержание воды, углерода или глины.

Контролируемое смешивание и регулярные испытания гарантируют получение однородной песчаной смеси. Эта консистенция критически важна для процесса литья в песчаные формы, поскольку она влияет на прочность и качество поверхности формы. В таблице ниже представлены основные этапы и проверки подготовки песчаной смеси:

Необходимо контролировать влажность, прочность сырой смеси и уровень глины. Равномерное распределение воды предотвращает образование сухих пятен и избытка воды, которые могут ослабить форму. Контроль этих факторов закладывает основу для успешного процесса литья в песчаные формы.

Размещение шаблона

После подготовки песка переходим к установке модели. Модель формирует полость в форме, из которой будет изготовлена окончательная отливка. Установка модели должна быть точной. Использование автоматизированных систем позволяет добиться жёстких допусков и повторяемости результатов. Этот этап важен для процесса литья металла, поскольку он влияет на точность и качество поверхности отливки.

Вы проверяете модель с помощью таких инструментов, как координатно-измерительные машины (КИМ). Эти проверки позволяют убедиться в соответствии модели требуемым размерам. Вы также проверяете состояние поверхности, чтобы предотвратить перенос дефектов на отливку. Использование данных 3D-сканирования или обратного проектирования позволяет размещать модели ещё точнее. Анализ виртуальной сборки помогает совместить половинки формы и стержни, уменьшая количество ошибок и улучшая качество конечного продукта.

Необходимо учитывать припуски на усадку, плоскости разъема и особенности совмещения. Эти особенности конструкции помогут извлечь модель, не повредив форму. Правильное размещение модели способствует более эффективному литью в песчаные формы и повышению качества отливок.

Совет: Перед началом процесса формовки всегда проверяйте модель на наличие повреждений или износа. Повреждённая модель может привести к дефектам в любой отливке.

Заполнение песком

После установки модели начинается засыпка песка. Опока заполняется приготовленной песчаной смесью, полностью покрывая модель. Равномерная засыпка песка крайне важна. Неравномерная засыпка песка может привести к появлению слабых мест в форме, что может привести к дефектам литья.

На этом этапе вы контролируете тонкость зерен песка, соотношение связующего и температуру заливки. Исследования показывают, что оптимизация этих параметров может повысить размерную точность отливок на 31,6%, твёрдость на 58,9% и предел прочности на разрыв на 41,82%. Правильное размалывание обеспечивает равномерное смешивание глины и воды, что повышает прочность формы. Механический сдвиг во время размалывания активирует глину, улучшая сцепление песка с поверхностью.

Необходимо контролировать влажность, прочность сырой смеси и содержание метиленового синего в глине. Ключевым фактором является равномерное распределение воды. Наличие сухих участков или свободных водяных карманов снижает качество формы. Оптимизация этих факторов позволяет получить более прочные формы с лучшей когезией. Это приводит к лучшим результатам литья в песчаные формы.

Правильное заполнение песком повышает прочность формы и снижает количество дефектов.

Однородное смешивание и адекватное прессование имеют решающее значение для высококачественного литья в песчаные формы.

Вы достигнете лучших результатов литья, если будете контролировать каждый этап процесса заполнения формы песком.

Примечание: Всегда проверяйте уровень и плотность песка перед переходом к следующему этапу. Равномерное заполнение формы песком обеспечивает эффективность всего процесса литья металла и способствует получению надежных отливок.

Этапы уплотнения

После заполнения опоки песком наступает этап уплотнения. Этот этап крайне важен в процессе литья в песчаные формы. Форма для литья плотно прижимает песок к модели. Цель — создать прочную, однородную форму, готовую к литью. В зависимости от типа вашей формы для литья можно использовать различные методы уплотнения, например, встряхивание, выдавливание или пневмоудар.

При уплотнении песка вы контролируете давление и количество воды в смеси. Исследования показывают, что правильное давление уплотнения увеличивает относительную плотность формовочной смеси на основе бентонита. Уравнение Шапиро-Кольтхоффа помогает понять связь давления уплотнения с плотностью. Уравнение прочности Шеппарда-МакШейна позволяет с высокой точностью прогнозировать прочность на сжатие в сыром состоянии. Вы можете использовать эти модели для оценки прочности и однородности вашей формы.

Экспериментальные результаты показывают, что прочность сырого бетона достигает пика, когда соотношение влаги и бентонита составляет около 0,33.

Оптимальное содержание воды в песке составляет около 3% по весу.

Равномерное уплотнение и оптимальное содержание воды имеют решающее значение для прочности и однородности формы.

Текучесть, или насколько хорошо песок перемещается и уплотняется, зависит от содержания воды и соотношения бентонита.

Новая модель использует относительную разницу плотности (ΔDr) в качестве индекса текучести, помогая добиться лучшей однородности.

Необходимо, чтобы песок хорошо текуч во время уплотнения, но при этом сохранял форму. Если использовать слишком много воды, песок станет рыхлым. Если использовать слишком мало, песок не будет плотно утрамбован. Необходимо найти правильный баланс. Равномерное уплотнение гарантирует одинаковую прочность всех деталей формы. Этот этап напрямую влияет на качество литья в песчаные формы.

Совет: Всегда контролируйте давление прессования и содержание воды в процессе формования. Небольшие изменения могут существенно повлиять на качество литья.

Разделительная смазка

После завершения уплотнения песка необходимо отделить форму от модели. Этот этап называется освобождением формы. Модель осторожно извлекается из песка, чтобы не повредить полость формы. Использование автоматизированной формовочной машины позволяет получить более точные и воспроизводимые результаты.

После извлечения модели из песчаной формы необходимо убедиться, что она сохраняет свою форму. Если песок рассыпается или трескается, может потребоваться корректировка этапов уплотнения или состава песчаной смеси. Правильная разделительная смазка важна для процесса литья в песчаные формы, поскольку она защищает полость формы. Чистая разделительная смазка гарантирует гладкую поверхность готовой отливки.

В некоторых машинах используется механизм синхронного снятия модели. Эта функция обеспечивает плавное извлечение модели и снижает риск возникновения дефектов. Всегда осматривайте форму после её извлечения. Обращайте внимание на трещины, отслоившийся песок или дефекты поверхности. Устраните любые проблемы, прежде чем переходить к следующему этапу.

Примечание: Успешное извлечение из формы зависит от хорошего уплотнения, правильного состава смеси и аккуратного обращения. Эти факторы способствуют получению высококачественных отливок.

Основная настройка

Установка стержней используется, когда отливка требует полых профилей или сложных форм. Стержень — это отдельная деталь из песка, которая помещается в полость формы. Стержень создаёт в готовой отливке пространство, через которое металл не должен течь.

Обращайтесь со стержнем осторожно. Поместите его в полость формы так, чтобы он плотно прилегал и не смещался во время заливки. Для фиксации стержня можно использовать стержневые штампы или опоры. Песок, используемый для стержней, часто имеет другое связующее вещество или более высокую прочность, чем песок в основной форме. Это помогает стержню сохранять форму во время литья в песчаные формы.

Проверьте соосность стержня перед закрытием формы. Если стержень сместится, отливка будет иметь дефекты. Автоматизированные формовочные машины позволяют устанавливать стержни с высокой точностью. Этот этап важен для производства сложных отливок методом литья в песчаные формы.

Для прочности сердцевины используйте правильный песок и связующее вещество.

Убедитесь, что сердечник плотно входит в полость формы.

Перед установкой осмотрите сердечник на предмет трещин и повреждений.

Совет: правильная установка стержней повышает точность и качество литья в песчаные формы. Не торопитесь с этим этапом, чтобы избежать дорогостоящих дефектов литья.

Сборка пресс-формы

Сборка формы начинается после установки стержня. На этом этапе все части песчаной формы собираются вместе. Вы выравниваете верхнюю и нижнюю половины формы, а также верхнюю и нижнюю части. Вы следите за тем, чтобы стержень правильно располагался внутри полости. Правильное выравнивание предотвращает протечки и литейные дефекты.

Необходимо убедиться, что песчаные поверхности плотно прилегают друг к другу. Зазоры или несоосность могут привести к вытеканию расплавленного металла во время заливки. Для совмещения половин используются направляющие штифты или выравнивающие приспособления. Некоторые литейные цеха используют зажимы или грузики для фиксации формы.

Точная сборка формы играет важную роль в снижении количества дефектов литья. При использовании сухих песчаных форм с глинистыми связующими и небольшим количеством воды форма сохраняет форму и устойчива к смятию. Эта стабильность снижает вероятность возникновения дефектов, связанных с перемещением формы. Песчаные формы с покрытием из смолы обеспечивают ещё большую прочность и размерную точность. Вы получаете более гладкие поверхности и меньше проблем со смятием формы. Формы из силиката натрия также помогают получать детализированные отливки с меньшим количеством дефектов, особенно когда требуется высокая точность.

Совет: Всегда проверяйте собранную форму на наличие трещин, высыпания песка или несоосности, прежде чем переходить к следующему этапу. Тщательная сборка поможет избежать дорогостоящих ошибок литья.

Заливка и охлаждение

После сборки формы переходим к заливке и охлаждению. Расплавленный металл нагревается до нужной температуры для отливки. Заливается в полость формы через литник или литниковую ванну. Заливка должна осуществляться с постоянной скоростью, чтобы избежать разбрызгивания и попадания воздуха.

Современные литейные заводы используют датчики и данные для управления заливкой и охлаждением. Например, компания Ортрандер Eisenhütte ГмбХ, крупный литейный завод, специализирующийся на литье в песчаные формы, собирала данные за годы производства. Они измеряли температуру песка, его уплотняемость и химический состав как песка, так и расплавленного металла. Было обнаружено, что поддержание этих параметров в заданных пределах снижает количество дефектов, таких как газовые пузырьки, включения в песке и разрушение форм.

Необходимо следить за температурой как песка, так и расплавленного металла. Если песок слишком влажный или слишком сухой, могут возникнуть дефекты. Если расплавленный металл слишком горячий или слишком холодный, могут возникнуть такие проблемы, как образование подтеков или пористость. Литейные заводы часто корректируют содержание воды в песке в зависимости от его температуры и влажности. Это помогает поддерживать необходимый уровень песка для формовки.

После заливки металла отливка остывает в форме. Время охлаждения зависит от размера и формы отливки. Если вынуть отливку слишком рано, она может треснуть или деформироваться. Если ждать слишком долго, песок может прилипнуть к поверхности. Для каждого типа работ требуется найти оптимальный баланс.

Примечание: Контроль этапов заливки и охлаждения способствует повышению качества литья. Используйте данные и регулярные проверки для поддержания стабильности процесса.

Снятие отливки

После остывания отливки происходит этап извлечения отливки. Песчаная форма разбивается, чтобы извлечь готовую отливку. Для отделения песка от отливки используются выбивные машины или ручные инструменты. Песок высыпается, и его собирают для повторного использования в следующем цикле формовки.

Вы проверяете отливку на наличие дефектов, таких как трещины, шероховатости или излишки металла. Вы удаляете прилипший к отливке песок щётками или дробеструйными аппаратами. Вы также срезаете литники и приливы – каналы для заливки металла.

Большую часть песка вы перерабатываете для будущих форм. Перед повторным использованием песок проверяется на влажность, содержание глины и размер зерен. Грамотное управление песком помогает экономить деньги и поддерживать эффективность процесса литья.

Совет: обращайтесь с отливкой осторожно во время извлечения. Быстрые проверки и бережная очистка помогут вам своевременно обнаружить проблемы и поддерживать отливки в идеальном состоянии.

Применение литья в песчаные формы

Типичные отливки

Литье в песчаные формы используется для изготовления множества металлических деталей. Этот метод позволяет формовать как простые, так и сложные изделия. Литье в песчаные формы часто применяется при производстве блоков двигателей, корпусов насосов, корпусов клапанов и крышек люков. Эти детали требуют прочности и долговечности. Литье в песчаные формы позволяет создавать крупногабаритные и тяжёлые отливки, такие как основания и рамы машин. Литье в песчаные формы также можно использовать для изготовления более мелких деталей, таких как шестерни, валы и арматура. Многие литейные заводы используют литьё в песчаные формы для изготовления декоративных элементов и уникальных промышленных деталей нестандартных форм. Этот процесс подходит как для крупносерийного производства, так и для индивидуальных заказов.

Литье в песчаные формы позволяет создавать детали различных размеров и форм. Вы можете изготовить одну или несколько тысяч деталей, в зависимости от ваших потребностей.

Примеры использования в отрасли

Литье в песчаные формы применяется во многих отраслях. В автомобильной промышленности литьё в песчаные формы используется для изготовления блоков двигателей, корпусов трансмиссий и деталей шасси. Эти детали должны быть прочными и точными. В аэрокосмической отрасли литьё в песчаные формы используется для изготовления лопаток турбин и конструктивных элементов. Эти отливки должны быть лёгкими и надёжными. В строительных компаниях литьё в песчаные формы применяется для изготовления крышек люков, дренажных систем и декоративных элементов. Эти отливки должны служить долго и выдерживать большие нагрузки.

Ниже представлена таблица, показывающая, как различные отрасли промышленности используют литье в песчаные формы и что при этом ценится больше всего:

Литье в песчаные формы также применяется в сантехнике, где фитинги и корпуса клапанов должны обладать высокой точностью размеров и прочностью. Производители оборудования используют литье в песчаные формы для изготовления шестерён и валов, которые должны служить долго. Согласно отчёту о рынке литейных инструментов, литьё в песчаные формы является важной частью процесса литья металлов. Спрос на инструменты для литья в песчаные формы продолжает расти, особенно в связи с тем, что в различных отраслях промышленности требуется всё больше сложных и крупных отливок. Новые технологии, такие как 3D-печать и автоматизация, помогают создавать более качественные формы и повышать качество литья.

Крышки люков демонстрируют долговечность литья в песчаные формы.

Дренажные системы доказывают свою долговечность.

Декоративные светильники подчеркивают индивидуальные формы, которые вы можете получить.

Экономическая эффективность обуславливает популярность литья в песчаные формы в строительстве.

Адаптируемость означает, что литье в песчаные формы можно использовать во многих отраслях промышленности.

Ограничения

Следует знать, что литье в песчаные формы имеет определённые ограничения. Этот метод может обеспечивать более низкую размерную точность, чем другие методы. Иногда наблюдается больше дефектов литья, таких как шероховатости или слабые места. Формы, изготовленные методом литья в песчаные формы, нельзя хранить долгое время. Их необходимо использовать вскоре после изготовления. Кроме того, песчаные формы для литья обладают меньшей прочностью по сравнению с другими типами форм.

Колебания в таких отраслях, как автомобилестроение и строительство, могут повлиять на спрос на литье в песчаные формы.

Высокие первоначальные инвестиционные затраты могут ограничивать возможность небольших компаний использовать современные машины для литья в песчаные формы.

Другие методы формования, такие как литье без обжига и литье по выплавляемым моделям, конкурируют с литьем в песчаные формы при выполнении определенных работ.

Экологические проблемы, такие как утилизация песка и выбросы, требуют тщательного управления.

Современные литейные заводы используют системы автоматизации, предиктивной аналитики и экологической безопасности для усовершенствования процессов литья в песчаные формы. Эти достижения помогают добиться лучших результатов и снизить некоторые ограничения. Системы подачи и фильтрации также могут повысить выход годных отливок и снизить количество дефектов, но они не устраняют всех основных ограничений литья в песчаные формы.

Примечание: литье в песчаные формы остаётся ключевым этапом процесса литья металлов, поскольку оно обеспечивает баланс между стоимостью, гибкостью и производительностью. Вы сможете добиться отличных результатов, понимая как сильные, так и слабые стороны этого процесса.

Преимущества

Эффективность

Вы можете повысить производительность своего литейного производства с помощью формовочных машин для литья в песчано-глинистые формы. Эти машины оснащены автоматикой и интеллектуальным управлением, что позволяет изготавливать больше форм за меньшее время. Вы получаете стабильные результаты, поскольку машины поддерживают стабильность процесса. Использование современных моделей позволяет быстро реагировать на меняющиеся потребности в литье.

Ниже представлена таблица, показывающая, как различные модели машин демонстрируют ключевые показатели эффективности:

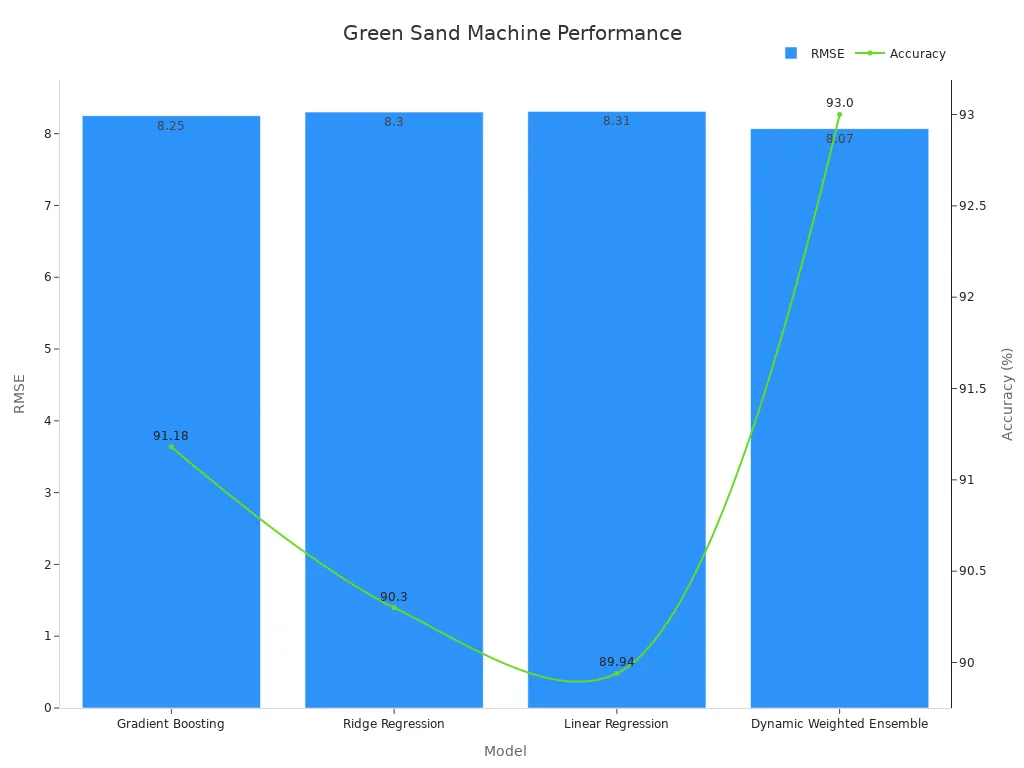

Видно, что модель динамического взвешенного ансамбля (ДВЭ) даёт наилучшие результаты. Она повышает как точность, так и согласованность. Это означает меньше ошибок и более надёжные результаты.

На этой диаграмме показано, насколько модель ДВЭ превосходит другие модели по среднеквадратичному отклонению (СКО) и точности прогнозирования. Вы можете быть уверены, что эти машины соответствуют современным стандартам Индустрии 4.0.

Качество

Вы можете положиться на машины для формовки в песчано-глинистые формы, чтобы получать высококачественные отливки. Эксперты Американского общества литейщиков расскажут вам об уплотнении песчано-глинистых смесей, уходе за оборудованием и контроле технологического процесса. Эти знания помогут вам избежать дефектов и сохранить прочность ваших форм.

Исследователи протестировали формы из сырого песка на прочность, проницаемость и твёрдость. Они используют интеллектуальные инструменты, такие как искусственные нейронные сети, для прогнозирования и контроля состава песчаной смеси. Следуя этим рекомендациям, вы получаете формы нужной прочности и формы. Это обеспечивает получение отливок с гладкой поверхностью и меньшим количеством дефектов.

Исследования показывают, что регулирование количества бентонита и воды в переработанном песке улучшает качество чугунных отливок. Испытания с использованием стереомикроскопов и измерения твёрдости по Роквеллу подтверждают повышение твёрдости поверхности и повышение прочности микроструктуры. Контролируя состав песчаной смеси, вы каждый раз получаете более качественные изделия.

Экономическая эффективность

Вы экономите деньги, используя формовочные машины для песчано-глинистых смесей. Эти машины позволяют перерабатывать песок, что сокращает отходы и снижает затраты на материалы. Автоматизация помогает сократить трудозатраты и уменьшить количество ошибок, что позволяет сократить расходы на устранение неполадок.

Зеленый песок можно использовать повторно много раз, что делает процесс более экологичным.

Интеллектуальные элементы управления и датчики помогут вам обнаружить проблемы на ранней стадии, избегая дорогостоящих дефектов.

Вы можете изготавливать как небольшие, так и большие партии, что обеспечивает гибкость для различных задач.

Многие отрасли промышленности, такие как автомобильная и аэрокосмическая, используют эти машины для удовлетворения высокого спроса на сложные детали.

Компании по всему миру выбирают формование в песчано-глинистые формы, поскольку оно обеспечивает баланс стоимости, скорости и качества.

Совет: Инвестируя в современные машины для формования песчано-глинистых смесей, вы получаете систему, которая окупается за счёт снижения затрат, повышения качества и эффективности. Вы также помогаете окружающей среде, сокращая количество отходов и потребление энергии.

Воздействие на окружающую среду

Современные машины для формования песчано-глинистых смесей помогают защитить окружающую среду, производя высококачественные отливки. Вы можете снизить углеродный след своего литейного производства и сэкономить энергию, используя современное оборудование. Эти машины потребляют меньше энергии и производят меньше вредных выбросов, чем старые системы. Выбирая машину с сервоуправлением и интеллектуальной автоматикой, вы делаете свой процесс чище и эффективнее.

Экологические преимущества вы можете увидеть в таблице ниже:

Вы помогаете планете, потребляя меньше энергии и сокращая выбросы углерода. Исследования показывают, что переход на современные литьевые машины для песчано-глинистых форм может сэкономить почти 9% энергии на каждую отливку. Вы также сокращаете выбросы углерода более чем на 11%. Использование технологий литья композитных материалов, таких как сочетание литья в песчаные формы с 3D-печатью и фрезерованием, делает процесс ещё более эффективным. Эти методы помогают эффективнее использовать ресурсы и быстрее выполнять работы. Вы можете сэкономить более пяти часов на каждой отливке по сравнению со старыми методами.

Замена органических связующих на неорганические снижает выбросы вредных газов, таких как БТЭК и ПАУ. Это изменение делает литейное производство более безопасным для рабочих и более экологичным. Усовершенствованные технологии формования также обеспечивают более прочные отливки и более гладкие поверхности. Вы получаете лучшие результаты и одновременно заботитесь об окружающей среде.

Глобальный охват Джуненг означает, что вы можете получить поддержку и обслуживание, где бы вы ни работали. Их сеть послепродажного обслуживания поможет вам поддерживать эффективную работу оборудования, что позволит вам и дальше достигать целей устойчивого развития. Выбирая современные машины для формовки в песчано-глинистые формы, вы делаете большой шаг к более чистому и экологичному будущему своего литейного производства.

Совет: Каждое небольшое улучшение в вашем процессе имеет значение. Используя передовые формовочные машины, вы одновременно помогаете своему бизнесу и окружающей среде.

Лучшие практики

Настройка машины

Чтобы успешно настроить машину для формовки песчано-глинистых смесей, следуйте чёткому контрольному списку. Начните с прочтения руководства по эксплуатации. Это поможет вам понять каждую деталь и её назначение. Установите машину на ровную, устойчивую поверхность. Проверьте затяжку всех болтов и крепёжных элементов. Подключите питание и проверьте кнопку аварийной остановки. Убедитесь, что бункер для песка чистый и без остатков материала.

Перед запуском машины осмотрите модель и опоку. Проверьте на наличие трещин или износа. Очистите модель от пыли и мусора. Отрегулируйте положение модели с помощью направляющих машины. Установите давление прессования в соответствии с типом песка и отливки, которую вы планируете изготовить. Используйте панель управления, чтобы выбрать подходящую программу для вашей работы.

Совет: ведите ежедневный журнал настроек и обслуживания оборудования. Это поможет вам своевременно выявлять проблемы и поддерживать стабильность процесса.

Контроль качества песка

Вы получаете более качественные отливки, если контролируете качество песка. Проверяйте песок перед каждой партией. Измеряйте влажность с помощью влагомера. Содержание воды должно быть около 3% по весу. Проверьте содержание глины с помощью теста с метиленовым синим. Хороший зелёный песок имеет правильное соотношение песка, глины и воды.

Используйте следующую таблицу для отслеживания результатов испытаний песка:

Тщательно перемешайте песок в мюллере. Избегайте образования комков и сухих пятен. Если вы видите неровности или шероховатости, отрегулируйте количество воды или глины. Использованный песок можно сдать на переработку, но обязательно проверьте его перед повторным использованием.

Примечание: Постоянное качество песка обеспечивает меньше дефектов литья и более гладкие поверхности.

Безопасность

Соблюдая правила техники безопасности, вы защищаете себя и свою команду. Всегда надевайте защитные очки, перчатки и респиратор. Не допускайте попадания свободной одежды и волос в движущиеся части. Перед запуском машины убедитесь, что все защитные ограждения и кожухи установлены на свои места.

Никогда не залезайте руками в работающую машину. Используйте процедуры блокировки при чистке или ремонте оборудования. Содержите рабочее место в чистоте и не допускайте проливов. Храните химикаты и связующие вещества в маркированных контейнерах.

⚠️ Внимание: немедленно сообщайте о любых неисправностях оборудования или травмах. Быстрые действия предотвратят более серьёзные проблемы и обеспечат безопасность всех.

Вы узнали, как работают формовочные машины для песчано-глинистых смесей и почему они важны в литейном производстве. Автоматизация и сервотехнологии помогут вам получать более качественные формы с меньшими усилиями. Если вы хотите улучшить процесс литья, уделите особое внимание настройке машины, качеству формовочной смеси и безопасности. Ознакомьтесь с новыми решениями, такими как формовочные машины с сервоприводом от Джуненг, которые обеспечивают большую точность и эффективность.

Совет: Модернизация оборудования поможет вам сэкономить время, сократить отходы и повысить качество литья.

Часто задаваемые вопросы

Что такое зеленый песок в формовке?

Зелёный песок — это смесь кварцевого песка, глины, воды и добавок. Он используется для создания форм для литья металла. Термин «дддхххзелёныйдддххх» означает, что песок влажный, а не окрашенный.

Каким образом формовочная машина для песчано-глинистых отливок улучшает качество отливок?

Вы получаете более высокое качество литья, поскольку машина равномерно уплотняет песок вокруг модели. Автоматизация помогает контролировать давление и влажность, что снижает количество дефектов и повышает прочность формы.

Можно ли повторно использовать зеленый песок после литья?

Да, зелёный песок можно использовать многократно. Необходимо проверять и корректировать влажность и содержание глины в песке перед каждым циклом, чтобы поддерживать высокое качество форм.

Какие металлы можно отливать в песчано-глинистых формах?

В песчано-глинистые формы можно отливать чугун, сталь, алюминий и бронзу. Этот процесс подходит как для чёрных, так и для цветных металлов.

Какую пользу приносит сервотехнология в машинах для формования песчано-глинистых изделий?

Сервотехнология обеспечивает точный контроль перемещения и давления. Вы получаете стабильные формы с жёсткими допусками. Эта технология также ускоряет производство и сокращает количество отходов.

Безопасно ли формование в песчано-глинистых смесях для окружающей среды?

Формование из сырой песчаной смеси экологично. Благодаря современному оборудованию большая часть песка перерабатывается, а энергопотребление снижается. Использование неорганических связующих веществ может дополнительно снизить вредные выбросы.

Какое техническое обслуживание требуется для формовочной машины для сырой смеси?

Необходимо регулярно чистить машину, проверять движущиеся части и тестировать системы безопасности. Проверяйте качество шлифования и заменяйте изношенные шаблоны. Регулярные проверки помогут избежать поломок и обеспечить бесперебойность производства.

Можно ли автоматизировать весь процесс формования сырой песчаной смеси?

Да, большинство этапов можно автоматизировать. Современное оборудование выполняет смешивание песка, изготовление форм, установку стержней и даже заливку. Автоматизация помогает повысить эффективность и сократить ручной труд.